0 引言

构建新能源比例逐渐提高的新型电力系统已经成为中国实现“双碳”目标的重要途径,而储能技术则是构建新型电力系统的关键要素之一[1-2]。根据储能技术特点和在电力系统中应用场景不同,储能技术可以分为具有快速响应能力的功率型储能技术和具有大规模储能能力的能量型储能技术[3]。功率型储能技术主要包括飞轮储能和电化学储能等[4-6],而能量储能技术包括抽水蓄能、压缩空气储能和储热技术等。作为一种大规模物理储能技术,压缩空气储能(compressed air energy storage,CAES)具有装机容量大、使用寿命长、建设周期短、清洁环保的优点[7-9],可广泛应用于调峰、调频、调相[10]、旋转备用、黑启动等多种场景,具有极大的发展潜力。

借鉴燃气轮机发电技术,CAES技术首先发展出了补燃式技术路线,其不回收压缩过程产生的压缩热,发电时通过天然气补燃满足膨胀过程热量需求。作为补燃式技术路线的代表性项目,德国Huntorf电站[11]和美国McIntosh电站[12]在20世纪先后投入运行,标志着CAES这一技术正式进入能源市场。由于需要天然气燃烧且存在碳排放,补燃式CAES已不适应当前能源技术发展的趋势,取而代之的是各种非补燃技术路线[13-15],而先进绝热压缩空气储能(advanced adiabatic compressed air energy storage,AA-CAES)是其中最易于实现工程化应用的技术路线。近年来,中国CAES研究取得了长足的发展,特别是在工程应用示范方面已处于世界领先水平。2022年5月,江苏金坛盐穴CAES国家试验示范项目投产运行,标志着中国CAES正式步入商业化运营阶段[16-17],以张北100 MW电站[18]和湖北应城300 MW电站[19]等代表性项目也处于并网发电或施工建设的关键阶段。到目前为止,中国规划在建的CAES电站容量已超过5 GW,呈现出良好的发展趋势。

CAES电站在进行设计时,一般先采用热力流程仿真软件进行建模,确定系统的关键节点和核心设备参数,再进行工程设计。文献[20]采用EBSILON软件对AA-CAES及其与多种异质能源耦合系统进行了热力学建模及分析,文献[21]等采用ASPEN PLUS软件建立了光热发电耦合AA-CAES系统的热力学模型,上述研究的共同点是忽略了换热器和管道的流动阻力损失。文献[22]和[23]分别采用Thermoflex软件和ASPEN Hysys软件研究了基于AA-CAES的多能联供系统和液态空气储能系统的特性,建模中,换热器的流动阻力损失考虑为入口压力的1%,没有考虑管道压力损失。同时,上述研究均未考虑压缩机和透平的机械能-机械能和电能-机械能间的转换损失,相关研究结果可以对系统进行理论分析和评估,但仿真结果与实际工程应用存在较大差距,无法指导实际工程设计。在对CAES系统进行热力学分析时,效率分析法和㶲分析方法是最为有效的方法,前者可以整体评估系统的性能,后者考虑了能量的品位差异,可分析系统的能量利用水平。然而,目前CAES仍处于产业化发展的初步阶段,无完善的标准可依,系统效率的定义和计算方法也并不统一。采用传统㶲分析方法仅仅能得到每个部件的㶲损失和㶲效率,无法分析部件之间的相互关系,也无法明确指出系统优化提升的潜力和路径。

为此,本文建立了面向工程应用的AA-CAES热力学模型,该模型考虑了能量转换设备的损耗和换热器、管道流动阻力损失,能够指导实际CAES电站设计。在此基础上,针对目前CAES效率分析方法存在的不足,提出了适用于工程应用的系统效率定义和计算方法,以200 MW/800 MWh盐穴储气AA-CAES系统为例,采用先进㶲分析对其进行了热力学分析,指出了系统性能提升的方向。

1 系统介绍

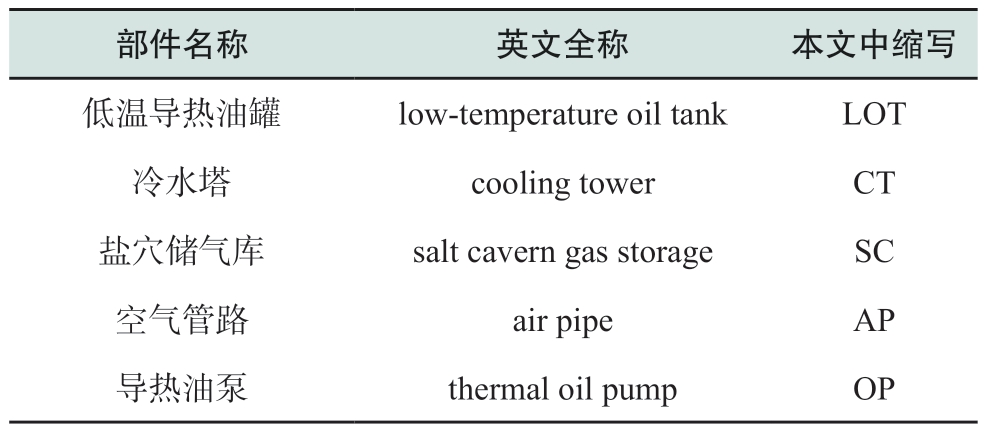

图1为200 MW盐穴储气AA-CAES系统流程图,其工作原理可参考文献[3,10],本文不再赘述。图中主要部件及其缩写如表1所示,图中各节点均以“流体代表符号+数字序号”的形式给出,各部件均以“#+部件简称+序号”的形式给出。系统装机容量为200 MW/800 MWh,采用一座容积5×105 m3的盐穴进行储气,其埋深约为1000 m。系统为三级压缩、两级膨胀的技术路线,前两级为大压比定速压缩回收高温压缩热并将其储存在高温合成导热油之中,最后一级为变速压缩以适应背压变化,最后一级压缩热品位较低,不予回收。

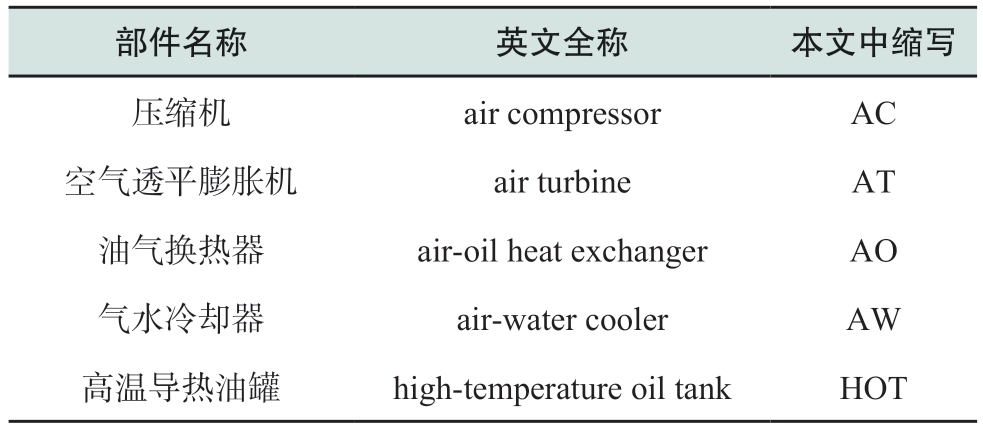

表1 盐穴储气AA-CAES系统部件组成

Table 1 Composition of salt cavern gas storage AA-CAES

续表

图1 盐穴储气AA-CAES系统图

Fig. 1 Schematic of the salt cavern gas storage AA-CAES system

2 面向工程应用的系统热力学模型

现有流程仿真软件中,压缩机、透平膨胀机和换热器热力计算的模型已经比较完善。本章主要针对工程应用实际情况,提出换热器和管道流动阻力的模型,并提出考虑能量转换设备损耗的效率计算方法。

2.1 换热器流动阻力模型

现有CAES模型中,一般均采用下式估算换热器流动阻力[24]:

式中:pa,in表示空气侧的进口压力,MPa;ε为换热器能效,为实际换热量和理论最大换热量之比。然而,采用此式进行换热器阻力估算换热器流动阻力时容易导致其值偏大,与实际工程不相符。综合考虑换热器经济性和换热效率,结合金坛项目经验,在进行工程设计时,换热器流动阻力可按以下经验值估算:当换热器空气入口压力低于1 MPa时,换热器流动阻力取入口压力的3%~5%;当换热器空气入口压力超过1 MPa时,换热器流动阻力取入口压力的0.5%~1.5%。本文中,上述值分别取5%和1.5%。

2.2 管道流动阻力模型

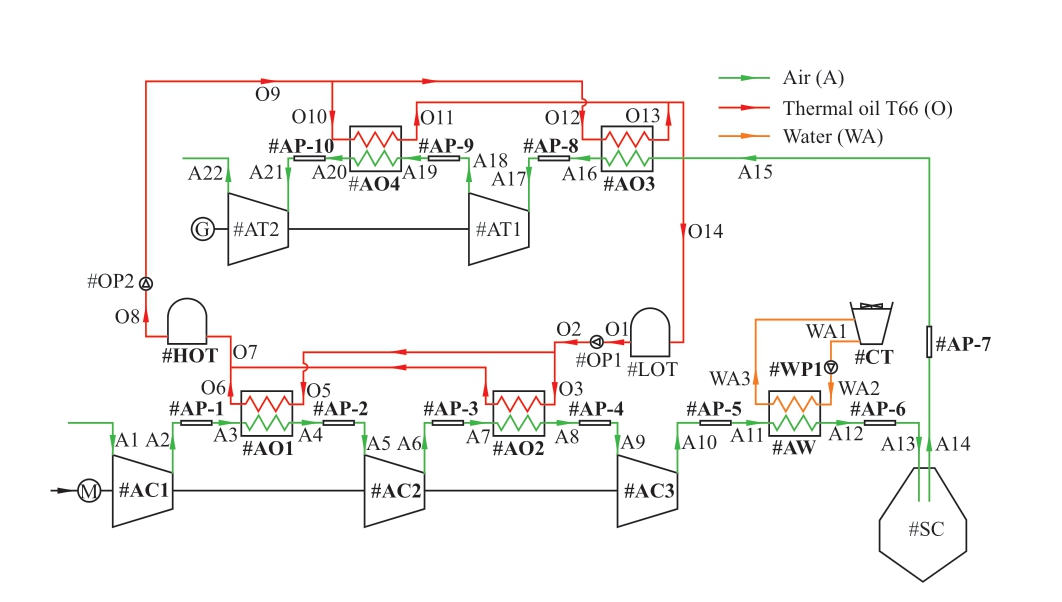

空气在管路中流动所引起的压力损失主要包括沿程阻力损失和局部阻力损失,可由式 (2) —(4) 进行计算[25]:

式中:Δpap,f和Δpap,l分别为沿程阻力和局部阻力损失,MPa;λ为沿程摩擦阻力系数;ρ为空气密度,kg/m3;U为空气流速,m/s;φ为局部阻力损失系数;L和D分别为管道的长度和外径,m。

沿程摩擦阻力系数λ采用式 (5) 计算[26]:

式中:σ/D为管道的相对粗糙度;Re为气体在管道流动的雷诺数。

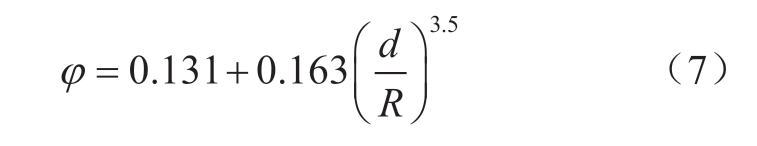

本文中,考虑管道布置时不设置变径管,弯头皆为90°弯头,阀门布置以闸阀为代表估算阻力系数。空气流经弯头产生的局部阻力系数可由式 (7) 进行计算[27]:

式中:R为弯管半径,m;d为管道的内径,m。

空气流经闸阀产生的局部阻力系数可由式 (8) 进行计算[21]:

2.3 系统效率评价方法

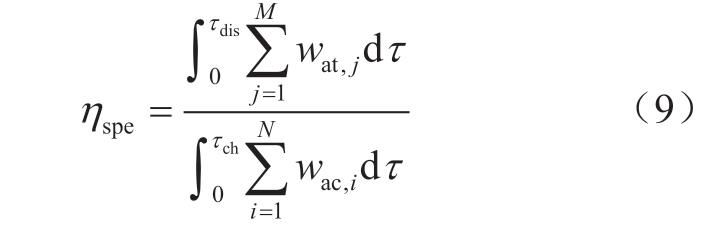

CAES系统的效率是评价其性能最重要的指标,而无论是理论研究还是工程实践中,储能效率的定义都没有统一的标准。为了准确评价CAES系统性能,本文分别定义额定工况下的轴功效率、电-电效率和电站效率对其进行评估,并指出各计算方式之间的区别。本文中,轴功效率ηspe(shaft power efficiency)定义为释能过程中总输出的轴功和储能过程中总消耗的轴功之比,如式 (9) 所示:

式中:τch和τdis分别为储能和释能时间,h;wat为各级透平膨胀机的输出功率,kW;wac为各级压缩机消耗的功率,kW;M、N分别为透平膨胀机和压缩机的总级数。

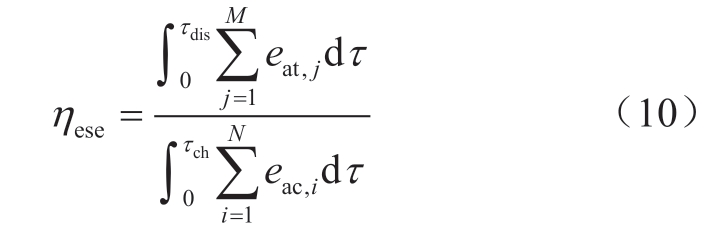

从轴功效率表达式可以看出,其完全基于热力学理论进行计算,未考虑设备实际运行中的各种损耗。因此,采用电-电效率ηese (energy storage efficiency)进一步对CAES系统进行评价,其定义为释能过程中总输出的电能和储能过程中总消耗的电能之比,如式(10)所示:

式中:eat为各级透平膨胀机的输出电能,kW;eac为各级压缩机消耗的电能,kW。

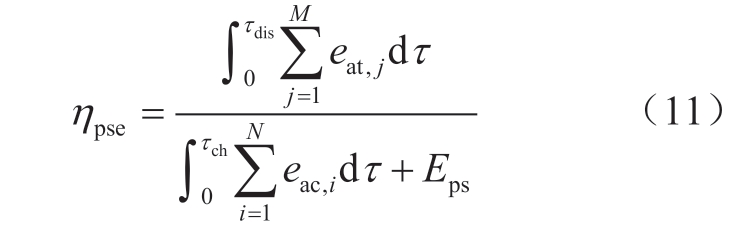

实际电站运行过程中,除了压缩机消耗的电能外,维持电站运行还需要消耗部分电能及厂用电。为此,可以定义电站效率ηpse(power station efficiency)对其进行评价,如式(11)所示:

式中:Eps为维持电站运行所消耗的电能,kW,需要根据电站实际情况进行计算。

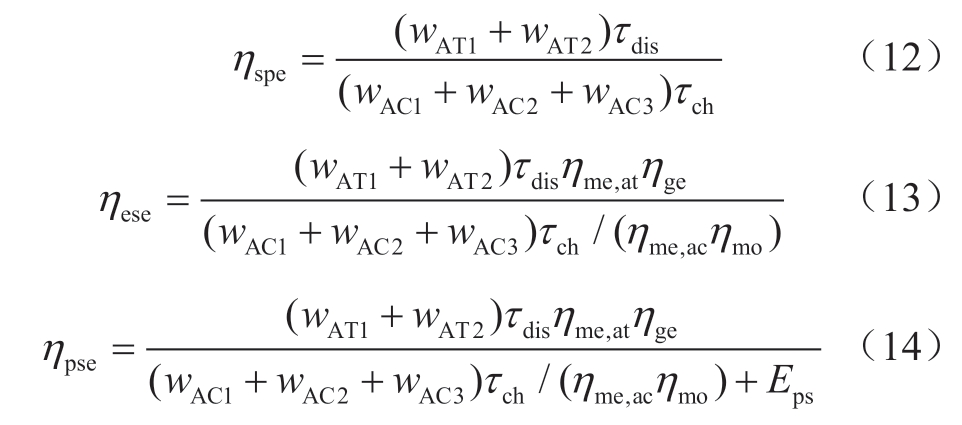

在采用热力流程软件对系统进行仿真时,一般仅需对其稳定工况进行模拟,则对于本文中的系统,各效率可采用式 (12) —式 (14) 进行计算:

式中:ηme,ac和ηme,at分别为压缩机和透平膨胀机的机械效率,压缩机主要为齿轮箱效率,透平膨胀机主要为轴效率;ηmo和ηge分别为电动机和发电机效率。

3 先进 分析模型及方法

分析模型及方法

根据热力学理论,系统中每一个节点的㶲值可用式 (15) 进行计算:

式中:m为该点的质量流量,kg/s;s和h分别为比熵(kJ·kg-1·K-1)和比焓(kJ·kg-1);T0为环境的热力学温度,K;下标0表示环境状态。

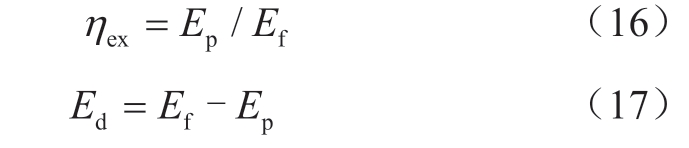

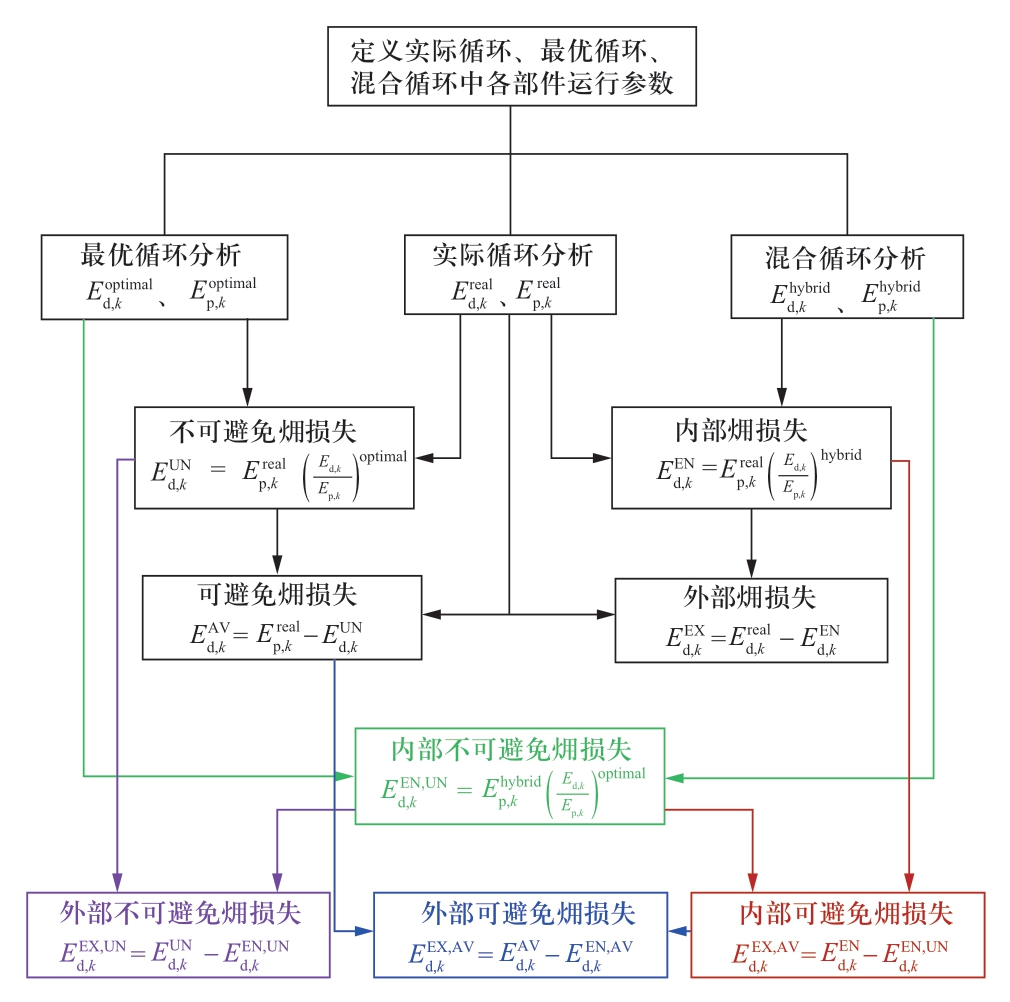

对于某一个部件,其㶲效率ηex和㶲损失Ed可按式(16)—式 (17) 进行计算:

式中:Ef、Ep和Ed为燃料㶲、产物㶲和㶲损失,前两者也可以称为输入㶲和输出㶲。此方法即为传统㶲分析方法,其可以分析部件的㶲损失和㶲效率,无法分析㶲产生的来源和系统内部件相互间的影响。

先进㶲分析方法[28-29]是在传统㶲分析基础上发展起来的,根据相关理论,部件k所产生的㶲损失有2种划分方法,可分别表示为

式中:![]() 为可避免㶲损失,即通过优化部件参数、结构等可以避免的㶲损失;

为可避免㶲损失,即通过优化部件参数、结构等可以避免的㶲损失;![]() 为不可避免㶲损失,其属于部件固有的不可逆损失,即使不考虑经济性而采用最先进的技术也无法避免。

为不可避免㶲损失,其属于部件固有的不可逆损失,即使不考虑经济性而采用最先进的技术也无法避免。![]() 为内部㶲损失,即部件本身不可逆性造成的㶲损失;

为内部㶲损失,即部件本身不可逆性造成的㶲损失;![]() 为外部㶲损失,即系统内其他部件不可逆性造成该部件产生的㶲损失。

为外部㶲损失,即系统内其他部件不可逆性造成该部件产生的㶲损失。

进一步,上述两种分类方法可以相互结合,从而得到其㶲损失更为细致的划分方法,即

式中:![]() 为内部可避免㶲损失,通过提升该部件的性能可以避免这部分㶲损失,也是系统性能优化提升的主要方向;

为内部可避免㶲损失,通过提升该部件的性能可以避免这部分㶲损失,也是系统性能优化提升的主要方向;![]() 为内部不可避免㶲损失,属于部件内部固有的不可逆损失,即使该部件工作在最优工况下也无法避免;

为内部不可避免㶲损失,属于部件内部固有的不可逆损失,即使该部件工作在最优工况下也无法避免;![]() 为外部可避免㶲损失,其表示可以通过提升系统内其他部件的性能而减少的部件k的㶲损失;

为外部可避免㶲损失,其表示可以通过提升系统内其他部件的性能而减少的部件k的㶲损失;![]() 为外部不可避免㶲损失,其表示即使系统内其他部件工作在最优工况下也无法减少的部件k的㶲损失。

为外部不可避免㶲损失,其表示即使系统内其他部件工作在最优工况下也无法减少的部件k的㶲损失。

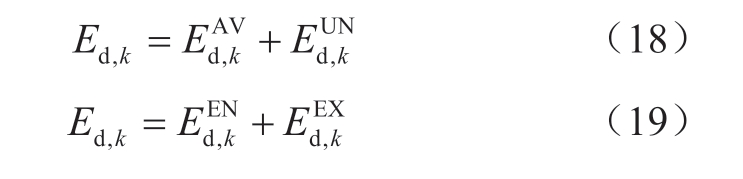

先进㶲分析就是在传统㶲分析的基础上,进一步计算出k部件㶲损失的各组成部分,一般采用热力循环法来计算各部分㶲损失。在热力循环法中,需要定义实际热力循环、最优热力循环和混合热力循环。其中,实际热力循环是指所有的部件都运行在实际工况下,即系统设计时采用的循环;最优热力循环是指在不考虑经济性和成本的前提下,各部件均采用最先进技术时的循环,此时各部件均运行在最优工况下;混合热力循环需要针对拟分析的每个部件分别建立一个循环,部件k的混合循环是指k部件工作在实际工况下而其他部件工作在没有任何损失的理想工况下。

图2给出了先进㶲分析的计算流程,图中上标real、optimal和hybrid分别表示实际循环、最优循环和混合循环。从图中可以看出,通过分析实际热力循环和最优热力循环可以计算得到可避免㶲损失和不可避免㶲损失,通过分析实际热力循环和混合热力循环可以计算得到内部㶲损失和外部㶲损失,通过分析最优循环和混合循环可以计算得到内部不可避免㶲损失,进而求得各类㶲损失。

图2 先进 分析流程及计算方法

分析流程及计算方法

Fig. 2 Advanced exergy analysis process and calculation methods

4 计算结果分析与讨论

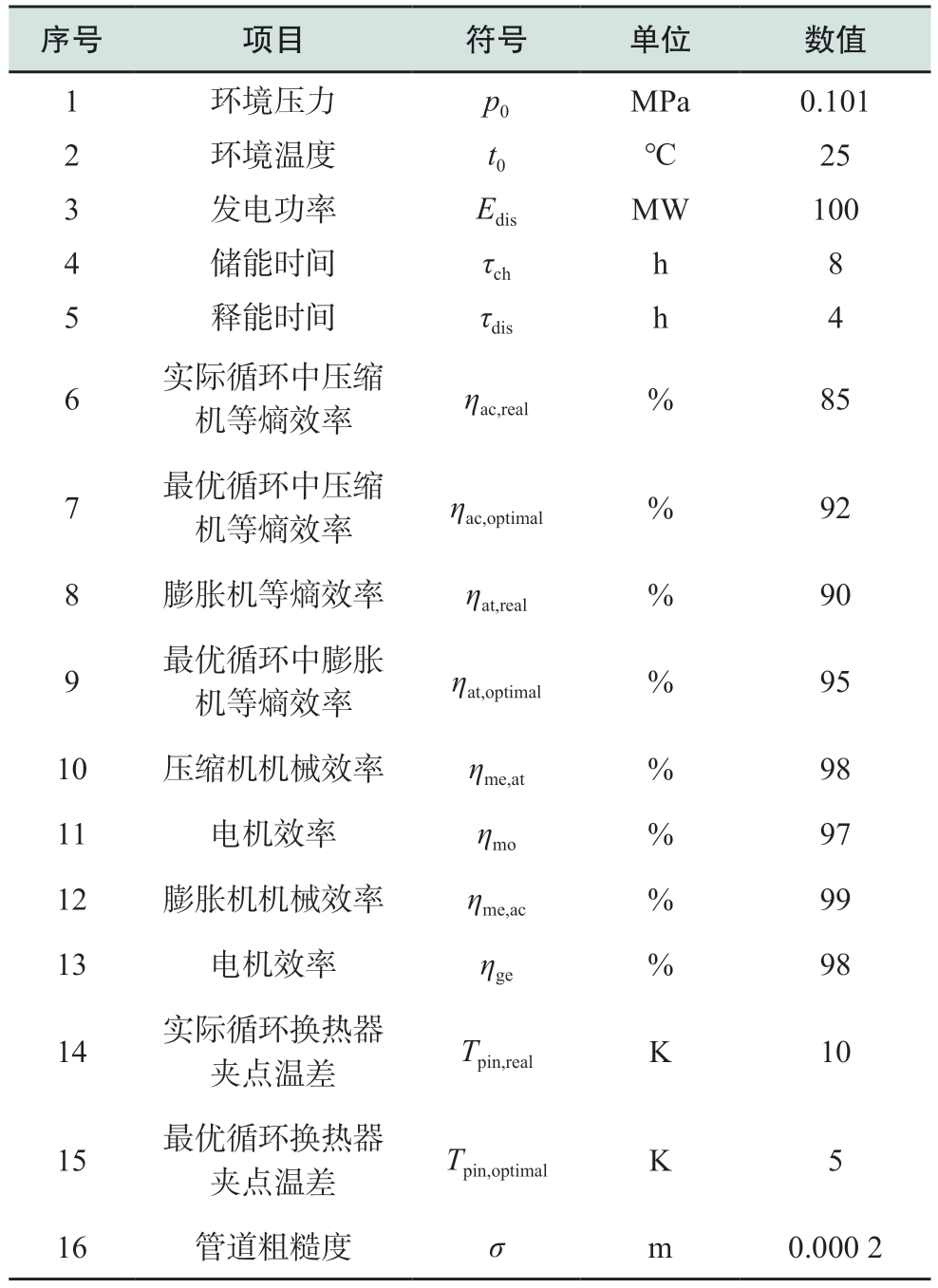

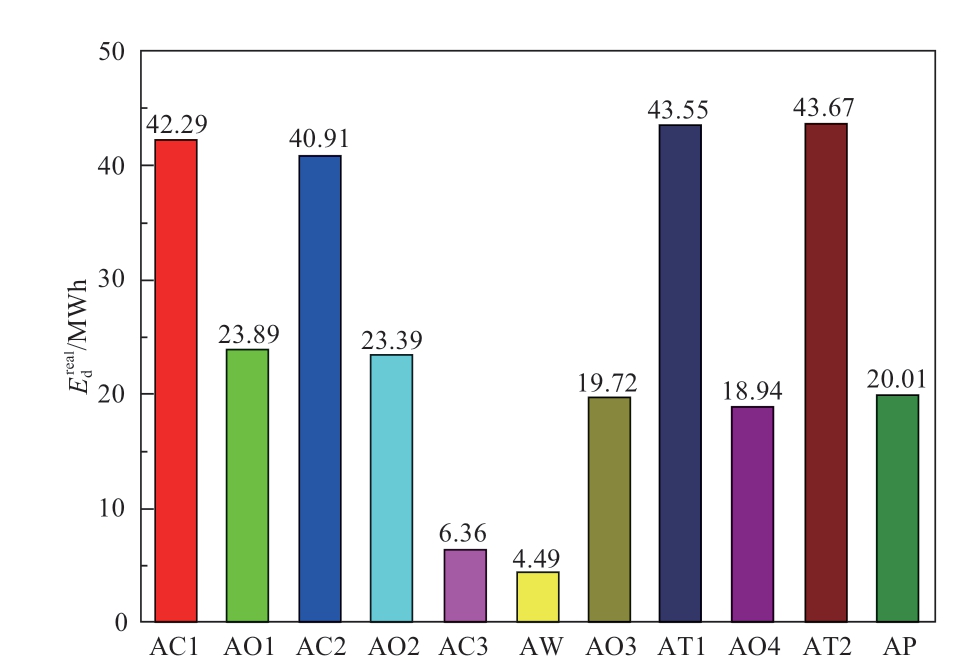

4.1 系统基本输入参数

本文采用Aspen Hysys软件对系统进行建模,表2给出了系统的基本设计参数。实际循环中,压缩机等熵效率选择为85%[23],透平膨胀机等熵效率选定为90%[30],换热器夹点温差选定为10 K。最优循环中的相关数据按照文献[30]中的数据进行选择,考虑到适用性和经济性,换热器及管道流动阻力为实际循环的50%。而在混合循环的理想工况中,压缩机和透平效率均为100%,换热器夹点温差为0,没有流动阻力损失。此外,压缩机机械效率主要为齿轮箱的效率,选定为98%,电动机效率选定为97%,透平机械效率主要为轴效率,选定为99%,发电机效率为98%。

表2 系统基本设计参数

Table 2 Basic design parameters of the system

系统所采用的盐穴埋深在1000 m左右,而通常电站选址距离盐穴会有一定距离。因此,考虑到系统实际布置情况,部件间管道长度按50 m进行计算,与盐穴相连的管道长度按1500 m考虑。考虑到流动阻力与经济性,低压段管道的流速一般选为30~50 m/s,而高压段管道一般为8~15 m/s。在计算各种循环时,保持一级透平入口压力和释能时发电总功率不变,厂用电按总发电量的1%考虑。

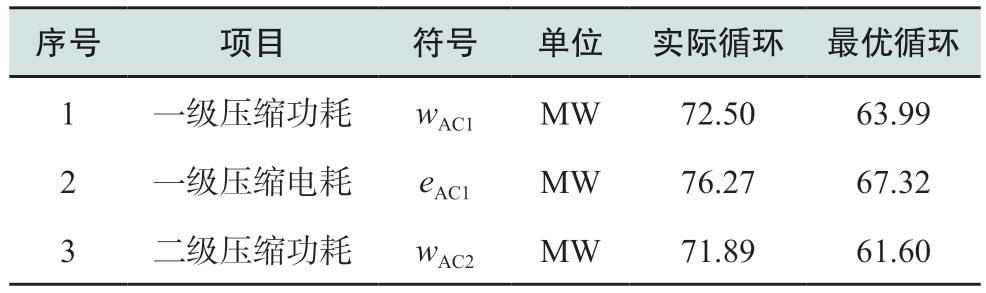

4.2 系统性能分析结果

表3给出了实际循环和最优循环的性能对比。系统对比的前提条件是保持释能侧的功率和发电时间不变,因此透平膨胀机的总发电量是相同的。在储能侧,最优循环中的功耗和电耗都大幅降低,系统的储能效率也相应得到大幅提升。在最优循环中,系统的电-电效率可达73.47%,这也是在目前技术水平下CAES可以达到的最高效率,但考虑系统投资的经济性,这个效率难以达到,而实际循环中63.38%的电-电效率为当前工程应用实际可达到的水平。此外,实际循环中,轴功效率可达68.72%,比电-电效率约高5个百分点,说明在计算系统效率时应充分考虑能量转换设备损耗的影响。系统电-电效率和电站效率相差不大,其定义与煤电机组发电煤耗和供电煤耗相似,在电站实际工程意义中具有重要的参考意义。

表3 实际循环和最优循环系统性能计算结果

Table 3 System performance calculation results of real and optimal cycles

续表

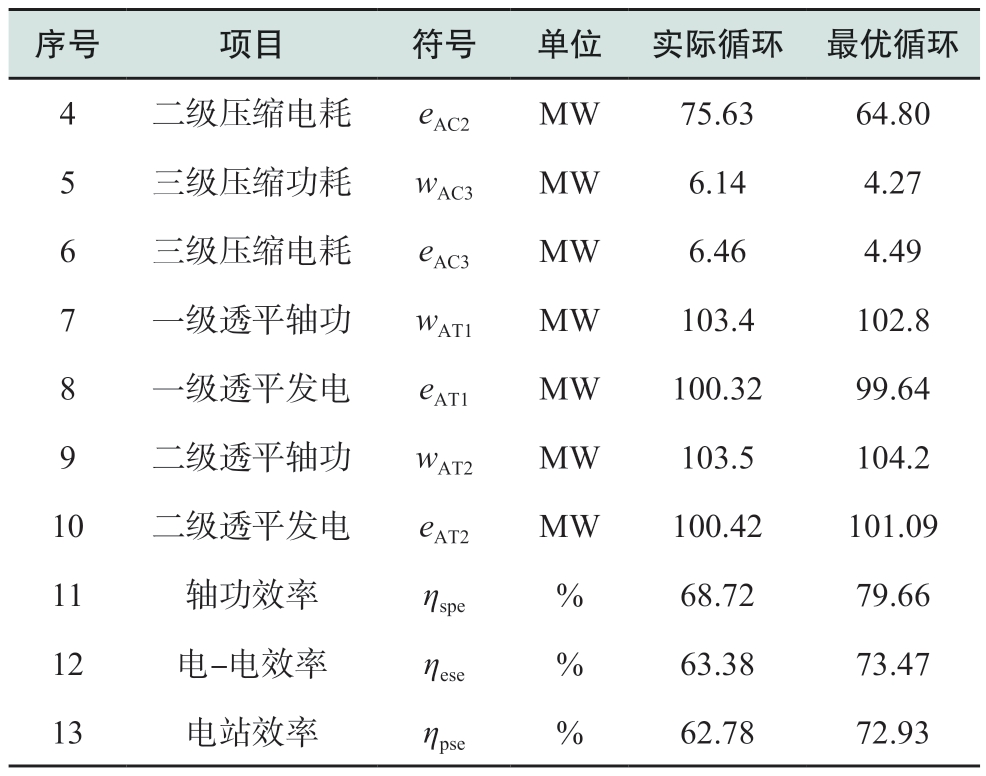

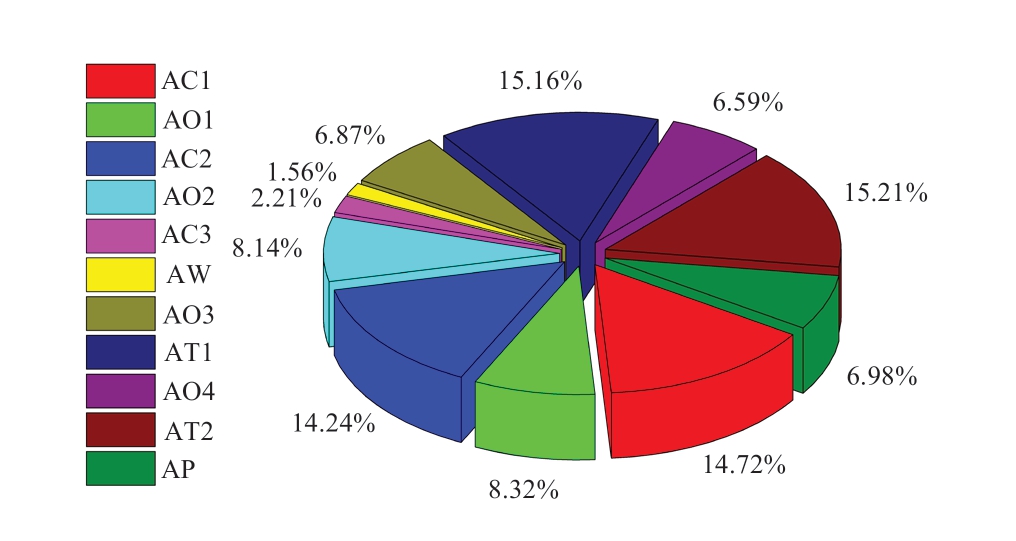

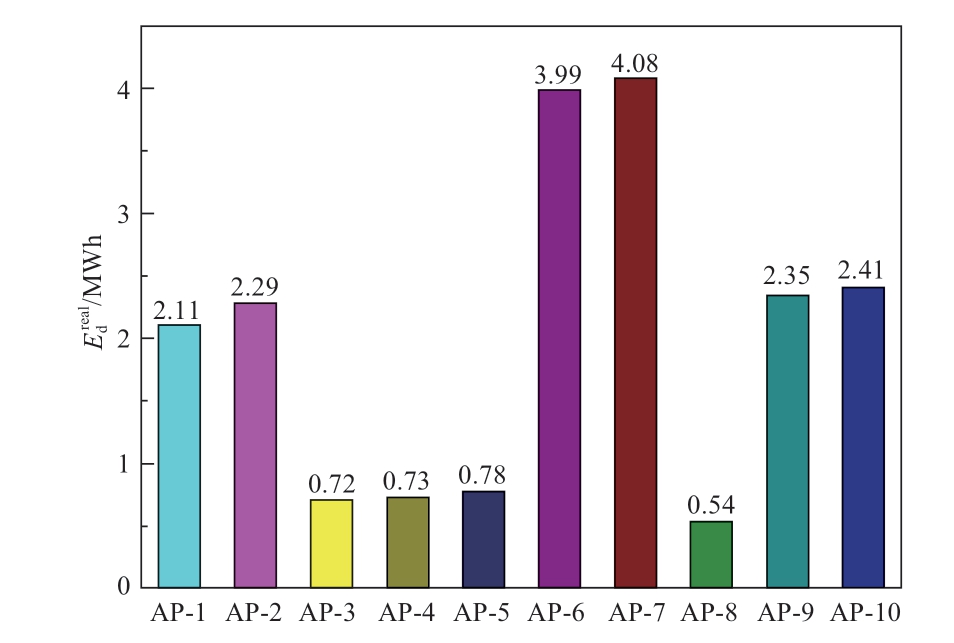

图3和图4给出了实际循环中一个运行周期内各主要部件的㶲损失和其占系统总㶲损失的比例。从中可以看出,压缩机和透平膨胀机的㶲损失较大,这主要是因为压缩机和透平膨胀机是系统主要的功-能转换部件,存在固有的机械损失,加之其入口和出口工质的焓差较大,故而上述部件中产生的㶲损失较大。换热器中,油气换热器是主要的热量交换设备,因此其㶲损失要远大于气水换热器。此外,管道总㶲损失占总㶲损失的比例接近7%,这表明管道损失是影响系统性能的一个重要因素,在进行系统设计时不可以忽略,在选择管道规格时要综合考虑系统效率和经济性。图5给出了实际循环中管道AP-1到AP-10的㶲损失,从图中可以看出,盐穴连接管道AP-6和AP-7由于距离较长,故而㶲损失最大。而低压管道AP-1、AP-2、AP-9、AP-10由于流速较高,故而㶲损失也比较大,上述管道布置是实际系统设计中重点优化的方向。

图3 实际循环中各部件 损失

损失

Fig. 3 Exergy destruction of each component in real cycle

图4 实际循环中各部件 损失比例

损失比例

Fig. 4 Exergy destruction proportion of each component in the real cycle

图5 实际循环中各管道 损失

损失

Fig. 5 Exergy destruction of air pipe in the real cycle

4.3 先进 分析结果

分析结果

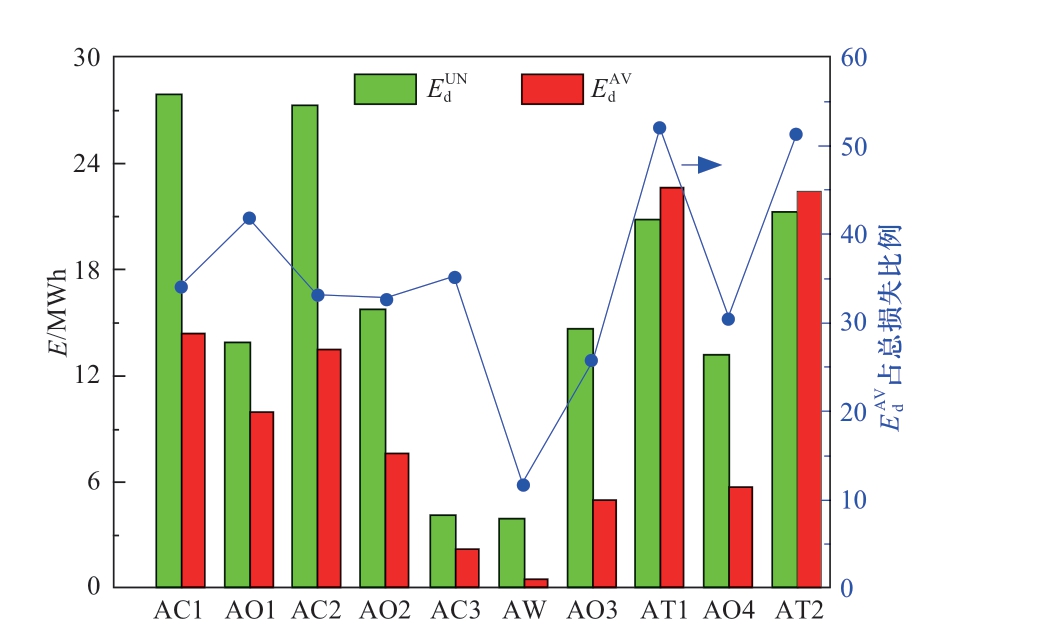

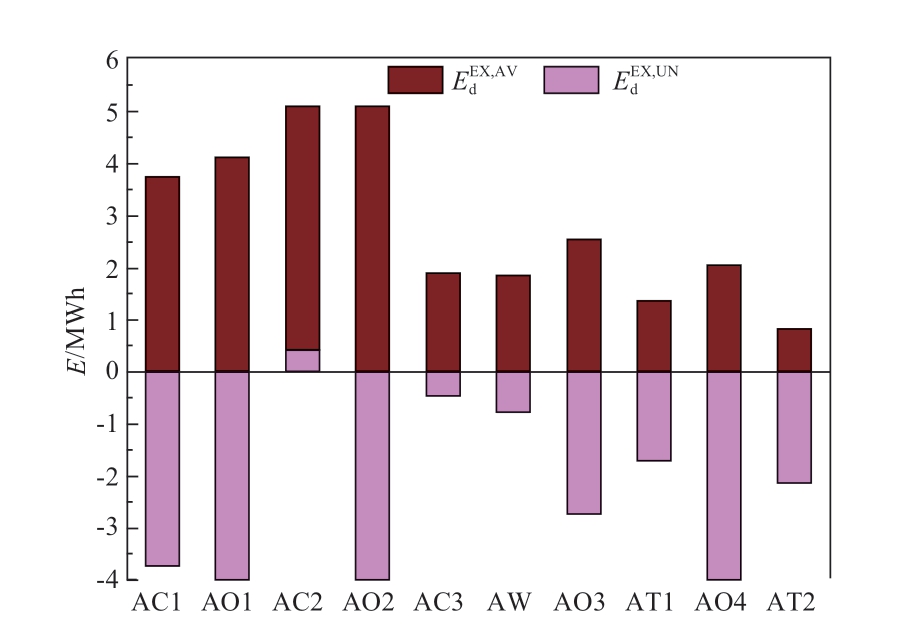

本章给出200 MW盐穴储气AA-CAES系统的先进㶲分析方法和结果分析,对于该系统,应该根据具体情况进行分析。图6给出了系统中各主要部件可避免㶲损失和不可避免㶲损失的比较结果。从图中可以看出,大多数部件可避免㶲损失占总损失的比例都比较高,说明系统有比较大的提升潜力。能量转换和传递的主要部件如透平膨胀机、压缩机、油气换热器等可避免㶲损失的绝对值相对较大,对其进行优化可降低系统的㶲损失。特别是释能侧的两级透平膨胀机,其数值均大于部件的不可避免损失,表明其具有更大的提升潜力,对其优化可以更加显著地降低系统的㶲损失。

图6 各部件不可避免与可避免 损失

损失

Fig. 6 Avoidable and unavoidable exergy destruction of each component

图7给出了各部件内部㶲损失和外部㶲损失的比较结果。从图中可以看出,所有部件内部㶲损失都远大于外部㶲损失,这表明各部件的㶲损失主要是由于其内部工作过程的不可逆性造成的,与其他部件是否在最佳工作状态影响并不大。此外,二级压缩机、三级压缩机和气水冷却器的外部㶲损失为正,表明优化其他部件可以降低这些部件的㶲损失;而其他部件的㶲损失为负,这表明对于这些部件来说,优化其他部件则会相应增加这些部件的㶲损失。

图7 各部件内部与外部 损失

损失

Fig. 7 Endogenous and exogenous exergy destruction of each component

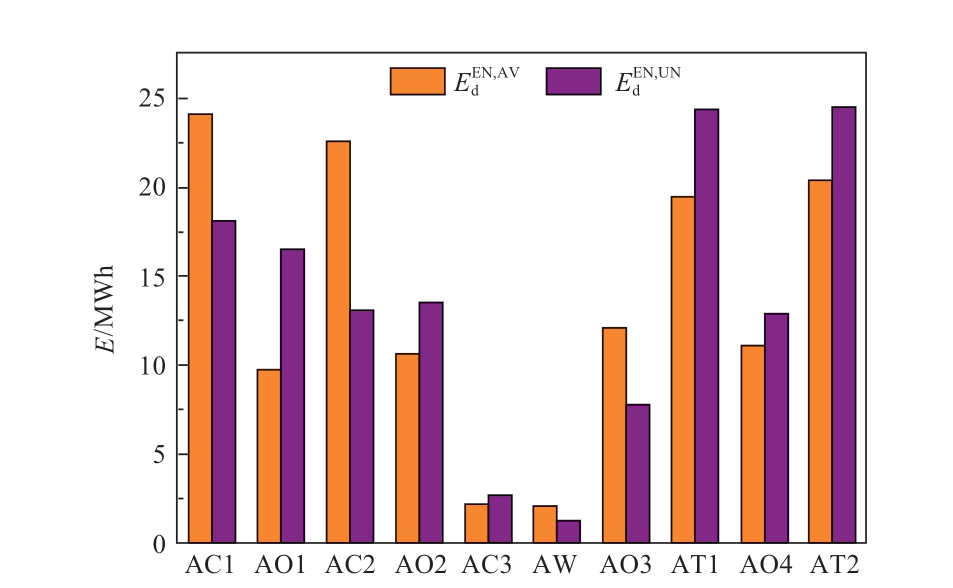

图8给出了各部件内部可避免㶲损失和内部不可避免㶲损失的结果。从图中可以看出,所有的部件中的内部可避免㶲损失均接近或超过内部不可避免㶲损失,这表明所有的部件都具有一定的优化空间,可以进一步提升部件的性能进而提高系统的整体效率。值得注意的是,一级和二级压缩机内部可避免㶲损失均大于内部不可避免㶲损失,表明提升这两个部件的性能可大幅降低系统的㶲损失。图9给出了各主要部件外部可避免㶲损失和外部不可避免㶲损失,从图中可以看到,大部分部件的外部可避免㶲损失均为负值,这表示通过技术提升其他部件性能会增加这些部件的㶲损失。

图8 各部件内部可避免与内部不可避免 损失

损失

Fig. 8 Endogenous-avoidable and Endogenous-unavoidable exergy destruction of each component

图9 各部件外部可避免与外部不可避免 损失

损失

Fig. 9 Exogenous -avoidable and exogenous-unavoidable exergy destruction of each component

5 结论

本文以200 MW盐穴储气CAES系统为例,基于传统热力学模型和热力流程计算软件并考虑了空气流动阻力损失及能量转换损耗,建立了面向工程应用的AA-CAES模型,提出了效率分析方法,采用先进㶲分析方法对系统性能进行了分析,主要结论如下。

1) 系统实际循环中,轴功效率和电-电效率分别为68.72%和63.38%,电-电效率比轴功效率低约5个百分点,表明能量转换设备损耗对系统性能影响较大。系统电-电效率和电站效率相差不大,其定义与煤电机组发电煤耗和供电煤耗相似,在电站实际工程应用中具有更强的指导意义。

2) 系统管道总㶲损失占总㶲损失的比例接近7%,工程设计时不可以忽略。其中低压管道和储气库连接管道㶲损失最大,在考虑系统经济性的前提下,应该首先优化上述管道。

3) 系统主要部件可避免㶲损失占总损失的比例都比较高,各部件均具有较高的优化提升潜力,其中,释能侧的两级透平膨胀机是主要的优化提升方向。此外,各部件的主要㶲损失均为内部㶲损失,优化提升主要是降低其本身运行的不可逆损失,与系统内其他部件的性能提升关联并不大。

参考文献

[1] 康重庆,杜尔顺,郭鸿业,等. 新型电力系统的六要素分析[J]. 电网技术,2023,47(5):1741-1750.KANG Chongqing, DU Ershun, GUO Hongye, et al. Primary exploration of six essential factors in new power system[J].Power System Technology, 2023, 47(5): 1741-1750 (in Chinese).

[2] 王新宝,葛景,韩连山,等. 构网型储能支撑新型电力系统建设的思考与实践[J]. 电力系统保护与控制,2023,51(5):172-179.WANG Xinbao, GE Jing, HAN Lianshan, et al. Theory and practice of grid-forming BESS supporting the construction of a new type of power system[J]. Power System Protection and Control, 2023, 51(5): 172-179 (in Chinese).

[3] 刘笑驰,梅生伟,丁若晨,等. 压缩空气储能工程现状、发展趋势及应用展望[J]. 电力自动化设备,2023,43(10):38-47.LIU Xiaochi, MEI Shengwei, DING Ruochen, et al. Current situation, development trend and application prospect of compressed air energy storage engineering projects[J]. Electric Power Automation Equipment, 2023, 43(10): 38-47 (in Chinese).

[4] 李笑蓉,陈熙,石少伟,等. 高风电渗透率下储能配置与系统调节能力提升关联分析[J]. 电力需求侧管理,2023,25(2):8-14.LI Xiaorong, CHEN Xi, SHI Shaowei, et al. Association analysis of energy storage configuration and system regulating ability improvement under high wind power permeability[J].Power Demand Side Management, 2023, 25(2): 8-14 (in Chinese).

[5] 李军,房方,李杰,等. 基于电网考核指标的飞轮储能辅助一次调频容量配置方法[J]. 山东电力技术,2023,50(1):47-51.LI Jun, FANG Fang, LI Jie, et al. Capacity configuration method of FES auxiliary primary frequency control based on assessment index[J]. Shandong Electric Power, 2023, 50(1):47-51 (in Chinese).

[6] 武龙星,庞辉,晋佳敏,等. 基于电化学模型的锂离子电池荷电状态估计方法综述[J]. 电工技术学报,2022,37(7):1703-1725.WU Longxing, PANG Hui, JIN Jiamin, et al. A review of SOC estimation methods for lithium-ion batteries based on electrochemical model[J]. Transactions of China Electrotechnical Society, 2022, 37(7): 1703-1725 (in Chinese).

[7] 李建林,梅生伟,李军徽. 新型储能系统应用关键技术专题特约主编寄语[J]. 电工技术学报,2022,37(23):5899-5900.LI Jianlin, MEI Shengwei, LI Junhui. Message from special editor-in-chief on key technologies of new energy storage system application[J]. Transactions of China Electrotechnical Society, 2022, 37(23): 5899-5900 (in Chinese).

[8] 方乐,刘成奎,陈晓弢,等. 含光热复合压缩空气储能的分布式综合能源系统容量规划方法[J]. 电工技术学报,2022,37(23):5933-5943.FANG Le, LIU Chengkui, CHEN Xiaotao, et al. Capacity planning method of distributed integrated energy system with solar thermal composite compressed air energy storage[J].Transactions of China Electrotechnical Society, 2022, 37(23):5933-5943 (in Chinese).

[9] 梅生伟,李建林,朱建全,等. 储能技术[M]. 北京:机械工业出版社,2022:57-58.

[10] 李广阔,陈来军,郑天文,等. 压缩空气储能系统调相运行模式初探[J]. 全球能源互联网,2018,1(3):348-354.LI Guangkuo, CHEN Laijun, ZHENG Tianwen, et al.Preliminary investigation on operation mode of compressed air energy storage system as synchronous condenser[J]. Journal of Global Energy Interconnection, 2018, 1(3): 348-354 (in Chinese).

[11] CROTOGINO F, MOHMEYER K U, SCHARF R. Huntorf CAES:More than 20 years of successful operation[C]//Solution Mining Research Institute (SMRI) Spring Meeting.2001.

[12] HOUNSLOW D R, GRINDLEY W, LOUGHLIN R M, et al.The development of a combustion system for a 110 MW CAES plant[J]. Journal of Engineering for Gas Turbines and Power,1998, 120(4): 875-883.

[13] 梅生伟,李瑞,陈来军,等. 先进绝热压缩空气储能技术研究进展及展望[J]. 中国电机工程学报,2018,38(10):2893-2907.MEI Shengwei, LI Rui, CHEN Laijun, et al. An overview and outlook on advanced adiabatic compressed air energy storage technique[J]. Proceedings of the CSEE, 2018, 38(10): 2893-2907 (in Chinese).

[14] 徐桂芝,宋洁,王乐,等. 深冷液化空气储能技术及其在电网中的应用分析[J]. 全球能源互联网,2018,1(3):330-337.XU Guizhi, SONG Jie, WANG Le, et al. Cryogenic liquefied air energy storage technology and application analysis in power grid[J]. Journal of Global Energy Interconnection, 2018, 1(3):330-337 (in Chinese).

[15] ZHANG X J, XU Y J, ZHOU X Z, et al. A near-isothermal expander for isothermal compressed air energy storage system[J]. Applied Energy, 2018, 225: 955-964.

[16] 梅生伟,张通,张学林,等. 非补燃压缩空气储能研究及工程实践—以金坛国家示范项目为例[J]. 实验技术与管理,2022,39(05):1-8.MEI Shengwei, ZHANG Tong, ZHANG Xuelin, et al.Research and engineering practice of non-supplementary combustion compressed air energy storage: Taking Jintan national demonstration project as an example[J]. Experimental Technology and Management, 2022, 39(5):1-8(in Chinese).

[17] MEI S W, XUE X D, ZHANG T, et al. China’s national demonstration project for compressed air energy storage achieved milestone in industrial operation[J]. iEnergy, 2022,1(2): 143-144.

[18] 陈海生,李泓,徐玉杰,等. 2022年中国储能技术研究进展[J]. 储能科学与技术,2023,12(5):1516-1552.CHEN Haisheng, LI Hong, XU Yujie, et al. Research progress on energy storage technologies of China in 2022[J]. Energy Storage Science and Technology, 2023, 12(5): 1516-1552 (in Chinese).

[19] 万明忠,王辉,纪文栋,等. 压缩空气储能电站盐穴选址关键流程及控制因素[J]. 电力勘测设计,2022(12):1-4.WAN Mingzhong, WANG Hui, JI Wendong, et al. Critical process and controlling factor of salt cavern site selection in compressed air energy storage power station[J]. Electric Power Survey & Design, 2022(12):1-4(in Chinese).

[20] 薛小军. 基于异质能源互补和时空耦合的先进绝热压缩空气储能系统协同集成机制[D]. 北京:华北电力大学,2023.

[21] 尹航,王强,朱佳华,等. 耦合光热发电储热-有机朗肯循环的先进绝热压缩空气储能系统热力学分析[J]. 储能科学与技术,2023,12(12):3749-3760.YIN Hang, WANG Qiang, ZHU Jiahua, et al. Thermodynamic analysis of an advanced adiabatic compressed-air energy storage system coupled with molten salt heat and storageorganic Rankine cycle[J]. Energy Storage Science and Technology, 2023, 12(12): 3749-3760(in Chinese).

[22] ZHANG X L, ZHANG T, MA L R, et al. Cogeneration compressed air energy storage system for industrial steam supply[J]. Energy Conversion and Management, 2021, 235:114000.

[23] ZHANG T, CHEN L J, ZHANG X L, et al. Thermodynamic analysis of a novel hybrid liquid air energy storage system based on the utilization of LNG cold energy[J]. Energy, 2018,155: 641-650.

[24] JUBEH N M, NAJJAR Y S H. Power augmentation with CAES (compressed air energy storage) by air injection or supercharging makes environment greener[J]. Energy, 2012,38(1): 228-235.

[25] 孔珑. 工程流体力学(第四版)[M]. 北京. 中国电力出版社,2014.

[26] BRKIĆ D. Review of explicit approximations to the Colebrook relation for flow friction[J]. Journal of Petroleum Science and Engineering, 2011, 77(1): 34-48.

[27] CRANE工程部. 流体:流经阀门、管件和管道的流体计算TP410[M]. 北京:化学工业出版社,2013.

[28] KELLY S, TSATSARONIS G, MOROSUK T. Advanced exergetic analysis: approaches for splitting the exergy destruction into endogenous and exogenous parts[J]. Energy,2009, 34(3): 384-391.

[29] TSATSARONIS G, MOROSUK T. Advanced exergetic analysis of a novel system for generating electricity and vaporizing liquefied natural gas[J]. Energy, 2010, 35(2): 820-829.

[30] FALLAH M, MAHMOUDI S M S, YARI M, et al. Advanced exergy analysis of the Kalina cycle applied for low temperature enhanced geothermal system[J]. Energy Conversion and Management, 2016, 108: 190-201.

收稿日期:2024-01-15;修回日期:2024-01-26。

作者简介:

王国华

王国华 (1970),男,博士,高级工程师,研究方向为压缩空气储能、盐穴综合利用及火电灵活性改造。

梅生伟 (1964),男,博士,教授,主要研究方向为电力系统鲁棒控制、大电网灾变防治、新能源电力系统和大规模储能技术等。通信作者,E-mail:meishengwei@tsinghua.edu.cn。

(责任编辑 张鹏)